動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統

近期,蘇州亞太精睿傳動成功研發出應用于重型礦車上的混合動力變速系統,完美解決了在傳統燃油礦車上高油耗、高排放、動態扭矩響應不足和可靠性差的弱點,也解決了純電動礦車上存在的里程焦慮、購車成本高及適應性差的問題。亞太傳動研發的混合動力系統,讓大型礦車在任何工況下均能夠達到“動力無中斷”、“里程無焦慮”、“節油低排放”,且能夠為礦車主機企業提升經濟效益,真正助力大型礦車進入混動新時代。

傳統礦車痛點強烈

我國每年對礦山專用設備的需求龐大,2021年中國礦山機械行業銷售額達到4700億元以上,是名副其實的礦山機械出產大國、消費大國和進口大國。但同時在礦山運輸方面,由于礦山露天作業環境復雜,路況坡大彎多,傳統的燃油礦車動力系統往往面臨著油耗高、動力不足、換檔中斷等痛點,嚴重阻礙了礦山行業的健康發展。

有數據顯示,采礦業碳排放強度遠高于全國平均水平,采礦業增加值占全國GDP的2.46%,碳排放量卻占到全國的4.02%。而在礦產開采過程中,“身寬體胖”的礦車是大排放、高消耗設備,據統計礦卡在礦山消耗的燃料占整個礦山應用設備能源消耗的將近20%。

目前重型礦車市場常見的四種中央集成式動力變速器分別是:AT自動變速器、MT機械變速器、AMT自動變速器和DHT專用變速器。在國家“綠色礦山”的戰略驅動下,礦山設備向“大型化、智能化、綠色化”方向不斷升級,傳統的AT、MT、AMT系統面臨著油耗過高、動力中斷等痛點,無法滿足礦山的未來需求,而兼具節油低碳和穩定動力輸出的混合動力系統逐漸成為未來礦車的發展趨勢。

亞太傳動礦車混動系統成功研發

一是深度調研場景掌握核心痛點。

亞太傳動憑借在工程機械領域的多年造詣,深度調研了重型礦車的使用場景。發現,因為礦區復雜的作業工況,往往都避免不了要應對重載、陡坡等嚴苛的道路運營場景。例如,一輛滿載重量150噸的重型礦車在上坡途中因換擋動力中斷而導致溜坡,其造成損失是不可估量的,潛在的安全風險更是巨大的。因此于重型礦車而言,無論在任何情況下動力不能中斷就成了關鍵需求,而這同樣也是亞太傳動混合動力系統在設計之初的重點考量。

二是針對核心場景,設計多項核心功能,把握重型礦車核心需求。

雙電機設計,平穩換擋,功率無中斷:亞太傳動混合動力系統采用雙電機獨立控制技術,真正做到換擋無沖擊、換擋動力無中斷。控制策略完全匹配礦山各類復雜工況,支持坡道帶載換擋,即使是在重載爬坡的過程中也能輕松應對。

動力輸出更強勁,重載、陡坡輕松應對:相比于傳統的增程式動力結構,亞太傳動混合動力系統突破傳統機械思維升級“電”思維,將小功率內燃機和大功率電動機采用混聯方式結合在一起,兩者可以同時或分別驅動車輛,無論是重載還是陡坡都能輕松應對,同時控制發動機工作點,進一步保障行駛安全和提升節油率。

獨有跛行+故障診斷功能,礦山道路安全多重保障:亞太傳動以解決“礦山道路的復雜作業場景”為導向,設計了獨有的“跛行功能”和“故障診斷”功能,并提供熱管理裝置和T-BOX等可選服務,全面提升了礦車的安全性。

獨有功率分流結構混動系統,燃油經濟性始終保持最佳:通過功率分流裝置,發動機轉速與整車車速耦合,實現無級變速功能。系統根據不同工況需求,控制車輛在不同模式下運行,提高動力總成工作效率,實現發動機能夠始終工作在最佳經濟區域,達到降低油耗目的。

全面節油降耗,成為“雙碳”背景下重型礦車最優解

經過全面深度的測試,發現相較于傳統AT液力機械式動力系統,亞太傳動混合動力系統節油率可達15%-20%,能夠實現良好的燃油經濟性。經估算,應用亞太傳動混動系統的礦車一年可節油(3~4)萬升,也就是說可以幫助用戶節省燃料成本約(21~28)萬元,20輛車就達到近500萬元,能夠直接為客戶帶來可觀的凈利潤。

亞太傳動混動系統通過提高發動機的工作效率、制動能量回收、驅動系統高效動力分配策略等多種方式,對比同噸位燃油車實現較為可觀的節油和減排效果。經測算,正常情況下單車一年可減少二氧化碳排放9.7萬千克,全國年礦車銷量約為10000輛,也就是說可以減少二氧化碳排放近100萬噸,這相當于我國最大的人工林——塞罕壩,每年固定的二氧化碳含量。

在測試中還發現,有了混動系統后,可大幅改善發動機的工況,減少氮氧化物等有害氣體排放。

此外,亞太傳動開發的混動系統,還具有高效節能、維護保養成本低、易操控、安全系數高等優點。

亞太傳動助力礦山行業進入混動新時代

綠色礦山是未來全國礦山發展的必經之路,混合動力技術是未來礦車行業的必然趨勢,亞太傳動將繼續推動混合動力技術的研發和應用,為客戶提供更加高效、可靠和環保的混合動力系統產品,全力助推整個行業邁入低碳新時代。

免責聲明:市場有風險,選擇需謹慎!此文僅供參考,不作買賣依據。

關鍵詞:

-

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出應用于重型礦車上的混合動力變速

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出應用于重型礦車上的混合動力變速 -

行政拘留!以虛假證明、惡意投訴騙取關懷,招行信用卡堅決拒絕 近期,全國多地金融監管、公安、市場監管部門相繼發布了《關于防范

行政拘留!以虛假證明、惡意投訴騙取關懷,招行信用卡堅決拒絕 近期,全國多地金融監管、公安、市場監管部門相繼發布了《關于防范 -

58汽車聯合J.D. Power發布《中國汽車保值率風云榜》:中國品牌多點開花黑馬頻現 保值率是汽車品牌溢價與產品力的重要體現,也是消費者購買汽車的重

58汽車聯合J.D. Power發布《中國汽車保值率風云榜》:中國品牌多點開花黑馬頻現 保值率是汽車品牌溢價與產品力的重要體現,也是消費者購買汽車的重 -

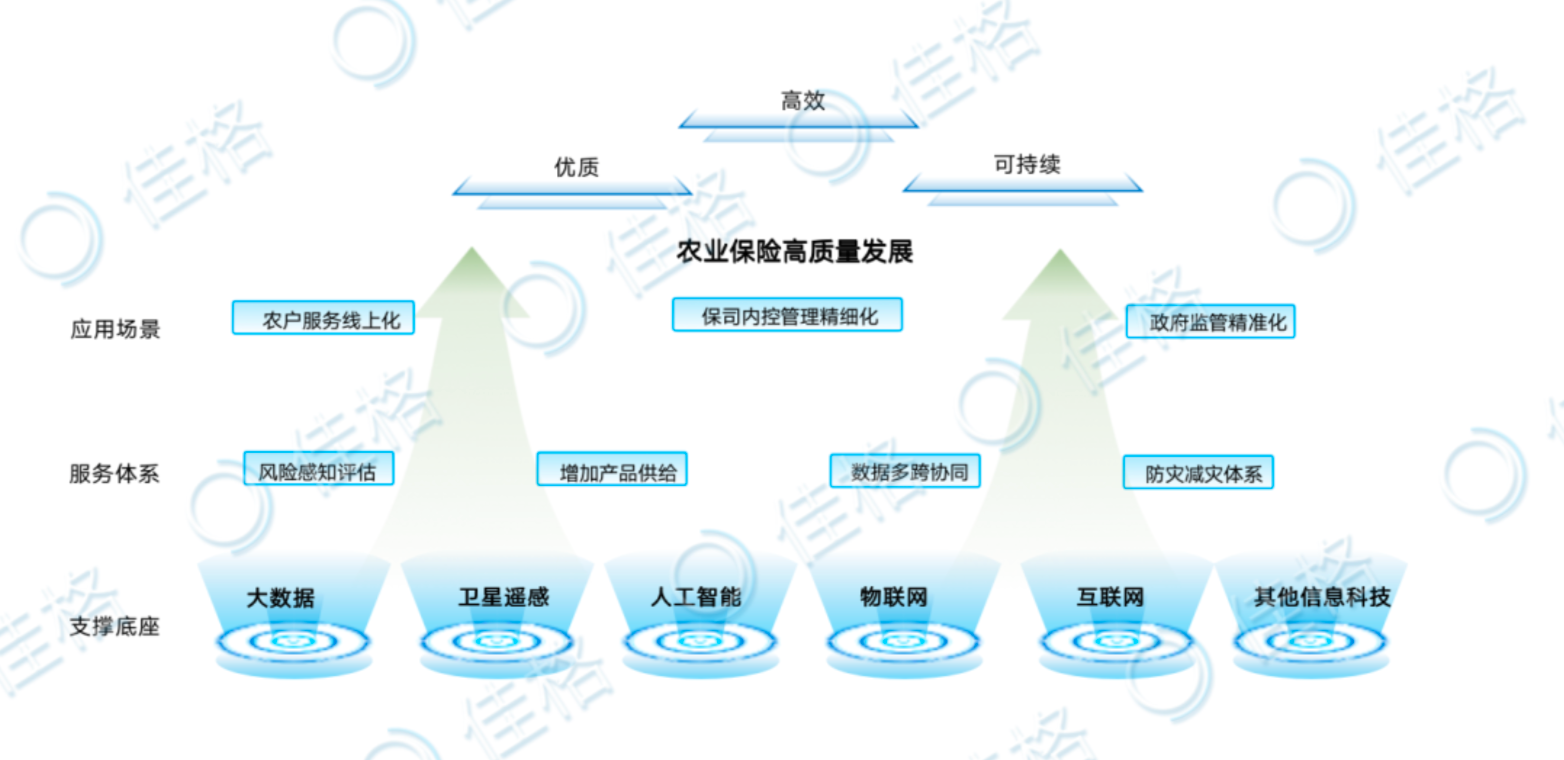

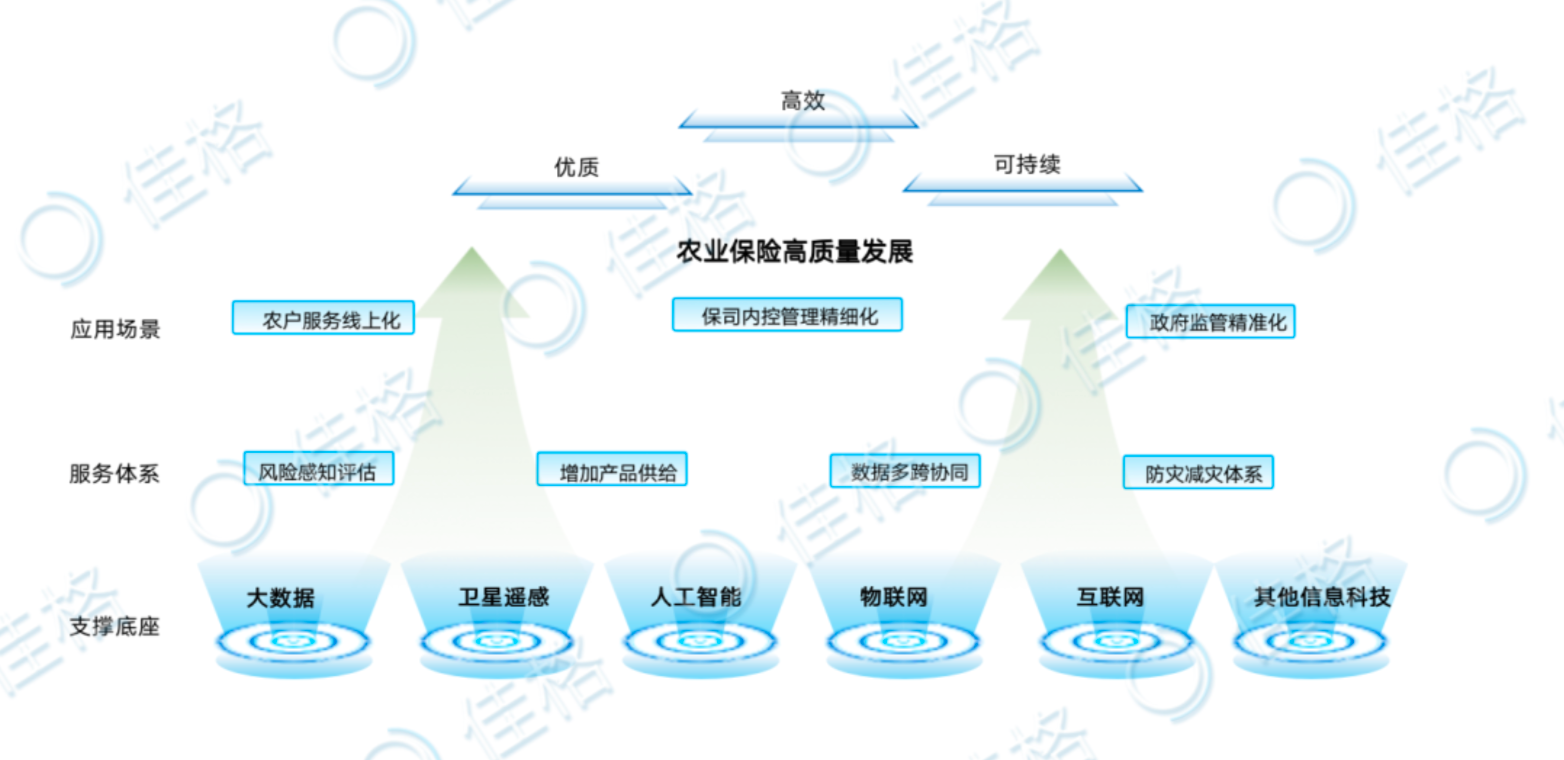

佳格天地與河北征信、秦皇島獨角獸達成戰略合作,協同推進農業金融數字化轉型 近期,佳格天地與河北省征信有限公司、秦皇島獨角獸數據科技有限公司

佳格天地與河北征信、秦皇島獨角獸達成戰略合作,協同推進農業金融數字化轉型 近期,佳格天地與河北省征信有限公司、秦皇島獨角獸數據科技有限公司 -

大樹云“彩云郵差”:關愛山區女孩健康成長的使者 2023年,大樹云集團開展了一系列幫助山區女孩度過“月經貧困”與“

大樹云“彩云郵差”:關愛山區女孩健康成長的使者 2023年,大樹云集團開展了一系列幫助山區女孩度過“月經貧困”與“ -

打造夜游經濟圈!易生支付為河北大唐不夜城文旅IP消費場景賦能 近日,為進一步激發消費新動能,積極助力地方文旅IP發展,易生支付攜手

打造夜游經濟圈!易生支付為河北大唐不夜城文旅IP消費場景賦能 近日,為進一步激發消費新動能,積極助力地方文旅IP發展,易生支付攜手

-

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出應用于重型礦車上的混合動力變速

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出應用于重型礦車上的混合動力變速 -

臺媒諷刺陳吉仲忘情演繹“升官之道” 參考消息網8月3日報道臺灣聯合新聞網8月1日發表題為《淋雨感謝民進黨陳

臺媒諷刺陳吉仲忘情演繹“升官之道” 參考消息網8月3日報道臺灣聯合新聞網8月1日發表題為《淋雨感謝民進黨陳 -

美股黑色一夜!耶倫再批惠譽!“殺死一切癌瘤”?美頂級醫療中心報告刷屏 當地時間8月2日,美股三大股指集體收跌,納指跌超2%創今年2月以來最大

美股黑色一夜!耶倫再批惠譽!“殺死一切癌瘤”?美頂級醫療中心報告刷屏 當地時間8月2日,美股三大股指集體收跌,納指跌超2%創今年2月以來最大 -

百川能源:8月2日融資買入82.14萬元,融資融券余額8560.2萬元 8月2日,百川能源(600681)融資買入82 14萬元,融資償還74 83萬元,融

百川能源:8月2日融資買入82.14萬元,融資融券余額8560.2萬元 8月2日,百川能源(600681)融資買入82 14萬元,融資償還74 83萬元,融 -

港股異動 | 蔚來-SW(09866)漲超7%領漲汽車股 政策有望刺激汽車消費 下半年行業將迎銷售旺季 汽車股早盤回暖,截至發稿,蔚來-SW(09866)漲7 07%,報115 1港元;理想

港股異動 | 蔚來-SW(09866)漲超7%領漲汽車股 政策有望刺激汽車消費 下半年行業將迎銷售旺季 汽車股早盤回暖,截至發稿,蔚來-SW(09866)漲7 07%,報115 1港元;理想 -

港股異動 | 安能物流(09956)漲超5% 9個交易日大漲35% 安能物流(09956)漲超5%,截至發稿,漲4 26%,報7 09港元,成交額947萬

港股異動 | 安能物流(09956)漲超5% 9個交易日大漲35% 安能物流(09956)漲超5%,截至發稿,漲4 26%,報7 09港元,成交額947萬 -

港股異動 | 康龍化成(03759)漲超4%領漲CRO概念 投融資逐漸企穩向上 創新研發需... CRO概念股早盤回暖,康龍化成(300759)(03759)漲3 06%,報19 54港元;藥

港股異動 | 康龍化成(03759)漲超4%領漲CRO概念 投融資逐漸企穩向上 創新研發需... CRO概念股早盤回暖,康龍化成(300759)(03759)漲3 06%,報19 54港元;藥 -

華菱鋼鐵(000932.SZ):將繼續強化對標挖潛工作,不斷降低運營成本 格隆匯8月3日丨有投資者向華菱鋼鐵(000932)(000932 SZ)提問,“請問公

華菱鋼鐵(000932.SZ):將繼續強化對標挖潛工作,不斷降低運營成本 格隆匯8月3日丨有投資者向華菱鋼鐵(000932)(000932 SZ)提問,“請問公 -

科沃斯掃地機器人怎么使用拖地(科沃斯掃地機器人怎么使用) 相信大家對科沃斯掃地機器人怎么使用拖地,科沃斯掃地機器人怎么使用的

科沃斯掃地機器人怎么使用拖地(科沃斯掃地機器人怎么使用) 相信大家對科沃斯掃地機器人怎么使用拖地,科沃斯掃地機器人怎么使用的 -

皖通高速:8月2日融資買入166.28萬元,融資融券余額2907.3萬元 8月2日,皖通高速(600012)融資買入166 28萬元,融資償還95 92萬元,

皖通高速:8月2日融資買入166.28萬元,融資融券余額2907.3萬元 8月2日,皖通高速(600012)融資買入166 28萬元,融資償還95 92萬元, -

北京被困列車旅客回憶:最艱難時6個人分到一瓶水 中新網北京8月3日電題:北京被困列車旅客回憶:最艱難時6個人分到一瓶

北京被困列車旅客回憶:最艱難時6個人分到一瓶水 中新網北京8月3日電題:北京被困列車旅客回憶:最艱難時6個人分到一瓶 -

暴雨后自來水還能喝嗎 目前,北京市自來水集團建立了水廠運轉班組、水廠化驗室、水質監測中心

暴雨后自來水還能喝嗎 目前,北京市自來水集團建立了水廠運轉班組、水廠化驗室、水質監測中心 -

聯瑞新材(688300)2月17日主力資金凈買入405.31萬元 截至2023年2月17日收盤,聯瑞新材(688300)報收于59 33元,下跌2 42%,

聯瑞新材(688300)2月17日主力資金凈買入405.31萬元 截至2023年2月17日收盤,聯瑞新材(688300)報收于59 33元,下跌2 42%, -

西方石油(OXY.US)Q2盈利不及預期 上調全年產量指引 周三,西方石油(OXY US)公布了第二季度財務業績。該公司將其全年產量預

西方石油(OXY.US)Q2盈利不及預期 上調全年產量指引 周三,西方石油(OXY US)公布了第二季度財務業績。該公司將其全年產量預 -

金龍機電(300032.SZ)子公司以7620萬元競得東莞塘廈鎮一地塊 將用于投建生產基地 智通財經APP訊,金龍機電(300032)(300032 SZ)公告,先前公告披露,公司

金龍機電(300032.SZ)子公司以7620萬元競得東莞塘廈鎮一地塊 將用于投建生產基地 智通財經APP訊,金龍機電(300032)(300032 SZ)公告,先前公告披露,公司 -

公司問答丨四方光電:公司車載傳感器業務、醫療健康傳感器業務等在上半年均取得不... 格隆匯8月3日丨有投資者在互動平臺向四方光電(688665 SH)提問:請問公

公司問答丨四方光電:公司車載傳感器業務、醫療健康傳感器業務等在上半年均取得不... 格隆匯8月3日丨有投資者在互動平臺向四方光電(688665 SH)提問:請問公 -

靜海區:暫別家園 也很溫暖 靜海區第六中學臨時安置點工作人員正在發放生活物資。本報記者潘立峰通

靜海區:暫別家園 也很溫暖 靜海區第六中學臨時安置點工作人員正在發放生活物資。本報記者潘立峰通 -

百洋醫藥:公司一直堅持合規運營 醫療反腐未對公司運營產生影響 【百洋醫藥:公司一直堅持合規運營醫療反腐未對公司運營產生影響】百洋

百洋醫藥:公司一直堅持合規運營 醫療反腐未對公司運營產生影響 【百洋醫藥:公司一直堅持合規運營醫療反腐未對公司運營產生影響】百洋 -

28000平方米!松江這個大居配套商業綜合體建成 泗涇鎮金地·方鄰商業綜合體日前建成,該商業綜合體位于松江區泗寶路青

28000平方米!松江這個大居配套商業綜合體建成 泗涇鎮金地·方鄰商業綜合體日前建成,該商業綜合體位于松江區泗寶路青 -

呵護未成年人健康成長(法治頭條) “孩子暑期絕大部分的時間都在上網玩游戲,很難從中‘拽’出來。”近來

呵護未成年人健康成長(法治頭條) “孩子暑期絕大部分的時間都在上網玩游戲,很難從中‘拽’出來。”近來 -

南方錳業擬委任羅申美為新核數師 來源:新浪港股南方錳業(01091)發布公告,公司核數師羅兵咸永道會計

南方錳業擬委任羅申美為新核數師 來源:新浪港股南方錳業(01091)發布公告,公司核數師羅兵咸永道會計 -

穗恒運A(000531.SZ)定增申請獲深交所上市審核中心審核通過 智通財經APP訊,穗恒運A(000531 SZ)公告,公司于2023年8月2日收到深圳

穗恒運A(000531.SZ)定增申請獲深交所上市審核中心審核通過 智通財經APP訊,穗恒運A(000531 SZ)公告,公司于2023年8月2日收到深圳 -

西山科技(688576.SH):公司主要產品尚未納入國家或各省市集中帶量采購名單 格隆匯8月3日丨西山科技(688576 SH)近期在接待機構投資者調研時表示,

西山科技(688576.SH):公司主要產品尚未納入國家或各省市集中帶量采購名單 格隆匯8月3日丨西山科技(688576 SH)近期在接待機構投資者調研時表示, -

西山科技(688576.SH):公司以微創手術工具整體方案提供者為戰略定位 格隆匯8月3日丨西山科技(688576 SH)近期在接待機構投資者調研時表示,

西山科技(688576.SH):公司以微創手術工具整體方案提供者為戰略定位 格隆匯8月3日丨西山科技(688576 SH)近期在接待機構投資者調研時表示, -

智通港股股東權益披露|8月3日 智通財經APP數據顯示,廣聯工程控股(01413)、漢港控股(01663)于2023年8

智通港股股東權益披露|8月3日 智通財經APP數據顯示,廣聯工程控股(01413)、漢港控股(01663)于2023年8 -

智能自控(002877.SZ):定增申請獲深交所受理 格隆匯8月3日丨智能自控(002877)(002877 SZ)公布,公司于2023年8月2日

智能自控(002877.SZ):定增申請獲深交所受理 格隆匯8月3日丨智能自控(002877)(002877 SZ)公布,公司于2023年8月2日 -

劉宇寧劉濤做自己的光 劉濤劉宇寧新劇吻戲 基本情況講解 1、劉宇寧劉濤做自己的光2、劉濤劉宇寧新劇吻戲3、以上就是關于【劉宇

劉宇寧劉濤做自己的光 劉濤劉宇寧新劇吻戲 基本情況講解 1、劉宇寧劉濤做自己的光2、劉濤劉宇寧新劇吻戲3、以上就是關于【劉宇 -

高通第三財季營收84.5億美元,同比下滑23% 凈利潤同比下滑37%。

高通第三財季營收84.5億美元,同比下滑23% 凈利潤同比下滑37%。 -

神鬼傳奇任務大西洋的探寶在哪(神鬼傳奇任務大西洋的探寶) 1、你想問的具體問題是什么?2、怎么找么?藏寶圖上會有具體坐標~然后

神鬼傳奇任務大西洋的探寶在哪(神鬼傳奇任務大西洋的探寶) 1、你想問的具體問題是什么?2、怎么找么?藏寶圖上會有具體坐標~然后 -

圖解鹽津鋪子中報:第二季度單季凈利潤同比增98.91% 鹽津鋪子2023中報顯示,公司主營收入18 94億元,同比上升56 54%;歸母

圖解鹽津鋪子中報:第二季度單季凈利潤同比增98.91% 鹽津鋪子2023中報顯示,公司主營收入18 94億元,同比上升56 54%;歸母

熱門資訊

-

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出...

動力無憂、里程無慮、省錢低碳,亞太精睿傳動成功研發重型礦車混動系統 近期,蘇州亞太精睿傳動成功研發出... -

行政拘留!以虛假證明、惡意投訴騙取關懷,招行信用卡堅決拒絕 近期,全國多地金融監管、公安、市...

行政拘留!以虛假證明、惡意投訴騙取關懷,招行信用卡堅決拒絕 近期,全國多地金融監管、公安、市... -

58汽車聯合J.D. Power發布《中國汽車保值率風云榜》:中國品牌多點開花黑馬頻現 保值率是汽車品牌溢價與產品力的重...

58汽車聯合J.D. Power發布《中國汽車保值率風云榜》:中國品牌多點開花黑馬頻現 保值率是汽車品牌溢價與產品力的重... -

佳格天地與河北征信、秦皇島獨角獸達成戰略合作,協同推進農業金融數字化轉型 近期,佳格天地與河北省征信有限公...

佳格天地與河北征信、秦皇島獨角獸達成戰略合作,協同推進農業金融數字化轉型 近期,佳格天地與河北省征信有限公...

文章排行

圖片新聞

-

國慶假期懷柔北部山區的紅葉進入最佳觀賞期 吸引游客前來賞秋景 國慶假期,懷柔北部山區的紅葉進入...

國慶假期懷柔北部山區的紅葉進入最佳觀賞期 吸引游客前來賞秋景 國慶假期,懷柔北部山區的紅葉進入... -

重磅!四川省科創貸款較年初新增620.35億元 同比增長21.22% 記者日前從中國人民銀行成都分行獲...

重磅!四川省科創貸款較年初新增620.35億元 同比增長21.22% 記者日前從中國人民銀行成都分行獲... -

252項“全程網辦”!川渝兩地企業登記檔案實現跨區域互查 8月30日,記者從省大數據中心獲悉...

252項“全程網辦”!川渝兩地企業登記檔案實現跨區域互查 8月30日,記者從省大數據中心獲悉... -

2022年中國國際服務貿易交易會在京舉辦 四川參展企業數量創新高 8月31日至9月5日,主題為服務合作...

2022年中國國際服務貿易交易會在京舉辦 四川參展企業數量創新高 8月31日至9月5日,主題為服務合作...