“奔跑”的大項目丨國內硫化氫含量最高的整裝氣田在川全面達產,是如何突破技術關的?_全球熱聞

6月6日,中國石油首個自主開發的特高含硫氣田鐵山坡氣田全面達產,日產天然氣達400萬立方米。

這是目前國內已投產硫化氫含量最高的整裝氣田,也是中石油首個自主開發的特高含硫氣田,標志著我國特高含硫氣田開發關鍵核心技術實現新突破。

(相關資料圖)

(相關資料圖)

特高含硫氣田比普通氣田有何不一樣?有哪些技術開發難點?鐵山坡氣田又如何突破?記者進行了探訪。

鐵山坡氣田工作人員 中國石油西南油氣田公司供圖

最難挑戰

千米管道難在“焊接”

“這里就是鐵山坡氣田的‘心臟’。”6月5日,記者從達州市區出發,經過2個多小時的蜿蜒山路到達鐵山坡氣田,首先來到鐵山坡脫水站。川東北高含硫氣田開發地面工程建設項目部副總工程師邱蜀峰介紹,特高含硫氣田開發難在高含硫,劇毒且具有強腐蝕性,鐵山坡氣田開采出的天然氣先輸送到脫水站脫水后,再到凈化廠進行脫硫,才能最終生產出合格的天然氣。

“脫水后,含硫化氫天然氣腐蝕性就大幅降低,可以讓輸送天然氣的管道平穩安全運行。”邱蜀峰說。如果以脫水站為中心,氣井到脫水站的管道就是集氣支線,脫水站到凈化廠的管道就是集氣干線。而項目建設的最難挑戰就在5.8公里的集氣支線上——脫水前的天然氣管道如何解決腐蝕問題?

為了有效解決腐蝕問題,鐵山坡氣田采用雙金屬復合管,從設計源頭把控安全。“相當于給管道內壁又穿了一件防護服。”川東北氣礦黨委書記、礦長青春介紹,鐵山坡氣田也是國內陸上石油天然氣整裝氣田首次大規模使用耐蝕合金雙金屬復合材料。

但有了好材料,雙金屬復合管的焊接成了新的難題。

“剛開始組織焊工焊接了401道練習和驗證焊口,一次合格的只有20多道口。”邱蜀峰說,為突破雙金屬復合管的焊接難題,項目邀請了中石油設計院、BV公司等多家單位的材料焊接專家共同商議討論,歷時8個月技術攻關,從“人、機、料”多方著力,并采用了最嚴格的組合無損檢測方式,才最終實現項目共計1481道雙金屬復合管焊口一次合格率達到90%以上。

鐵山坡氣田 王忠濤 攝

近鄰牽手

“兩桶油”實現合作

依托于雙金屬復合管的可靠性,鐵山坡氣田集輸方式采用氣液混輸,氣田水由脫水站集中汽提脫硫后回注,站場不再設置氣田水罐和尾氣處理等裝置,工藝更加簡單,泄漏幾率也大幅降低。

在鐵山坡氣田指揮部,可以清晰看到氣田管線、站場情況。“106個攝像頭對站場和管道全線實現全覆蓋。”青春介紹,管道全線以500米的間隔設置視頻監控,同時引入無人機巡檢系統,可實現管道全線的全天候在線巡檢。與此同時,氣田采用先進的工業自控系統高度集成,按照“一個氣田,一個控制中心”原則,建立綜合計算機控制系統,對整個氣田生產運行數據進行集中監視控制和調度管理,緊急情況下實現全氣藏聯鎖關斷和放空,在國內首次實現了高含硫氣田開發單井站的無人值守。

另外值得一提的是,鐵山坡氣田實現了中石油、中石化“兩桶油”的牽手合作。

鐵山坡氣田距離中國石化普光氣田大灣區塊約17.3千米,是鐵山坡氣田的“近鄰”,目前普光氣田凈化系統有富余凈化能力。鐵山坡脫水后的高含硫天然氣,接入普光氣田的輸氣管網及凈化系統后,凈化處理過的天然氣和普光氣田生產的清潔天然氣一并匯入川氣東送管道輸送給長三角地區的千家萬戶。

鐵山坡脫水站 燕巧 攝

“牽手合作既為中石油節約了新建凈化廠的投資,同時讓普光氣田凈化的富余生產能力得到有效利用。”青春說。

四川是天然氣第一大省。四川盆地已發現的27個含油氣層系中有13個高含硫化氫,中國硫化氫含量超過30克/立方米的高含硫氣藏中有90%集中在四川盆地,四川盆地已探明高含硫天然氣儲量約9200億立方米,占全國天然氣探明儲量的1/9。鐵山坡氣田的安全清潔高效開發,為其他特高含硫氣田開發建設積累了豐富經驗,對推動天然氣產業的高質量發展具有深遠意義。

關鍵詞:

-

2023年愛心售報|小報童帶病堅持來賣報 孩子成長迅速讓家長很欣慰 揚子晚報7月7日訊(記者季宇軒實習生王元釗)7月6日是2023年揚子晚報暑

2023年愛心售報|小報童帶病堅持來賣報 孩子成長迅速讓家長很欣慰 揚子晚報7月7日訊(記者季宇軒實習生王元釗)7月6日是2023年揚子晚報暑 -

我國人工智能蓬勃發展 核心產業規模達5000億元 7月6日,2023世界人工智能大會在上海世博中心拉開帷幕。圖為參觀者在達

我國人工智能蓬勃發展 核心產業規模達5000億元 7月6日,2023世界人工智能大會在上海世博中心拉開帷幕。圖為參觀者在達 -

應對強降雨 嶗山巴士突擊隊24小時備戰 近日,島城迎來強降雨天氣。為保證所屬公交線路安全運行,青島城運控股

應對強降雨 嶗山巴士突擊隊24小時備戰 近日,島城迎來強降雨天氣。為保證所屬公交線路安全運行,青島城運控股 -

齊車公司為新西蘭“量身定制”鐵路貨車 中新網齊齊哈爾7月7日電 (劉廷祿)7月7日,由中車齊車集團齊車公司

齊車公司為新西蘭“量身定制”鐵路貨車 中新網齊齊哈爾7月7日電 (劉廷祿)7月7日,由中車齊車集團齊車公司 -

什么是edn EDN是一種數據交換標準格式(ESDF),它是一種在電子設計領域中廣泛使

什么是edn EDN是一種數據交換標準格式(ESDF),它是一種在電子設計領域中廣泛使 -

教育部部署做好2023年中小學暑期安全工作 暑假即將來臨,為使廣大中小學生度過一個平安快樂的假期,日前,教育部

教育部部署做好2023年中小學暑期安全工作 暑假即將來臨,為使廣大中小學生度過一個平安快樂的假期,日前,教育部

-

云南建投混凝土(01847)附屬高分子公司訂立保理協議 智通財經APP訊,云南建投混凝土(01847)發布公告,于2023年7月7日,該公

云南建投混凝土(01847)附屬高分子公司訂立保理協議 智通財經APP訊,云南建投混凝土(01847)發布公告,于2023年7月7日,該公 -

明源云(00909.HK)委任梁瑞冰為聯席公司秘書 格隆匯7月7日丨明源云(00909 HK)宣布,司徒嘉怡因其他工作安排,已提呈

明源云(00909.HK)委任梁瑞冰為聯席公司秘書 格隆匯7月7日丨明源云(00909 HK)宣布,司徒嘉怡因其他工作安排,已提呈 -

彩客新能源(01986)4月21日斥資8.58萬港元回購6.2萬股 智通財經APP訊,彩客新能源(01986)發布公告,于2023年4月21日,該公司

彩客新能源(01986)4月21日斥資8.58萬港元回購6.2萬股 智通財經APP訊,彩客新能源(01986)發布公告,于2023年4月21日,該公司 -

富祥藥業:7月6日接受機構調研,包括知名機構盤京投資的多家機構參與 2023年7月7日富祥藥業(300497)發布公告稱公司于2023年7月6日接受機構

富祥藥業:7月6日接受機構調研,包括知名機構盤京投資的多家機構參與 2023年7月7日富祥藥業(300497)發布公告稱公司于2023年7月6日接受機構 -

廣東宏大:預計2023年1-6月盈利,凈利潤同比增20%至30% 廣東宏大發布業績預告,預計2023年1-6月歸屬凈利潤盈利3 02億元至3 27

廣東宏大:預計2023年1-6月盈利,凈利潤同比增20%至30% 廣東宏大發布業績預告,預計2023年1-6月歸屬凈利潤盈利3 02億元至3 27 -

馮奎章_馮奎 1、馮奎賣妻是明朝末年的故事。2、《馮奎賣妻》保定府有一對夫妻叫馮奎

馮奎章_馮奎 1、馮奎賣妻是明朝末年的故事。2、《馮奎賣妻》保定府有一對夫妻叫馮奎 -

注意!家里這些物品也要“防暑降溫” 入夏以來,多輪高溫天氣來襲用電需求量較常年同期偏高面對“烤”驗日常

注意!家里這些物品也要“防暑降溫” 入夏以來,多輪高溫天氣來襲用電需求量較常年同期偏高面對“烤”驗日常 -

2023年愛心售報|小報童帶病堅持來賣報 孩子成長迅速讓家長很欣慰 揚子晚報7月7日訊(記者季宇軒實習生王元釗)7月6日是2023年揚子晚報暑

2023年愛心售報|小報童帶病堅持來賣報 孩子成長迅速讓家長很欣慰 揚子晚報7月7日訊(記者季宇軒實習生王元釗)7月6日是2023年揚子晚報暑 -

粵電力A最新公告:預計上半年凈利潤8億元-9.5億元 同比扭虧為盈 粵電力A公告預計上半年凈利潤8億元95億元去年同期虧損1372億元同比扭虧

粵電力A最新公告:預計上半年凈利潤8億元-9.5億元 同比扭虧為盈 粵電力A公告預計上半年凈利潤8億元95億元去年同期虧損1372億元同比扭虧 -

潼關黃金(00340.HK)擬3.39億港元收購宏勇投資100%股份 格隆匯7月7日丨潼關黃金(00340 HK)公告,于2023年7月7日,公司(作為買

潼關黃金(00340.HK)擬3.39億港元收購宏勇投資100%股份 格隆匯7月7日丨潼關黃金(00340 HK)公告,于2023年7月7日,公司(作為買 -

小摩:轉型和AI利好被負面因素抵消 首予IBM(IBM.US)“中性”評級 摩根大通分析師BrianEssex發表研報,首次覆蓋IBM(IBM US),給予“中性

小摩:轉型和AI利好被負面因素抵消 首予IBM(IBM.US)“中性”評級 摩根大通分析師BrianEssex發表研報,首次覆蓋IBM(IBM US),給予“中性 -

Wolfe下修派拉蒙環球(PARA.US)業績預期 降評級至“跑輸大盤” WolfeResearch將派拉蒙環球(PARA US)的評級從“與同行評級”下調為“跑

Wolfe下修派拉蒙環球(PARA.US)業績預期 降評級至“跑輸大盤” WolfeResearch將派拉蒙環球(PARA US)的評級從“與同行評級”下調為“跑 -

順豐控股最新公告:4月速運物流業務營業收入146.46億元 同比增長27.29% 順豐控股公告,4月速運物流業務營業收入146 46億元,同比增長27 29%;

順豐控股最新公告:4月速運物流業務營業收入146.46億元 同比增長27.29% 順豐控股公告,4月速運物流業務營業收入146 46億元,同比增長27 29%; -

青島銀行(03866.HK):提名陳霜及杜寧為董事候選人 格隆匯7月7日丨青島銀行(002948)(03866 HK)公布,董事會于2023年7月7日

青島銀行(03866.HK):提名陳霜及杜寧為董事候選人 格隆匯7月7日丨青島銀行(002948)(03866 HK)公布,董事會于2023年7月7日 -

深圳大動作!24條舉措 劍指… 作為全國外貿重鎮,深圳在促進外貿穩定健康發展上再加碼!日前,中國人

深圳大動作!24條舉措 劍指… 作為全國外貿重鎮,深圳在促進外貿穩定健康發展上再加碼!日前,中國人 -

我國人工智能蓬勃發展 核心產業規模達5000億元 7月6日,2023世界人工智能大會在上海世博中心拉開帷幕。圖為參觀者在達

我國人工智能蓬勃發展 核心產業規模達5000億元 7月6日,2023世界人工智能大會在上海世博中心拉開帷幕。圖為參觀者在達 -

李玟媽媽首度發聲,公開吐槽外國女婿缺點,李玟曾為老公整晚痛哭 閱讀此文前,誠邀您點擊一下“關注”,方便您隨時查閱一系列優質文章,

李玟媽媽首度發聲,公開吐槽外國女婿缺點,李玟曾為老公整晚痛哭 閱讀此文前,誠邀您點擊一下“關注”,方便您隨時查閱一系列優質文章, -

中國銀河(06881)因可轉債轉股2022年末期股息調整為每股0.22533元 智通財經APP訊,中國銀河(601881)(06881)公布,由于公司于2022年3月24

中國銀河(06881)因可轉債轉股2022年末期股息調整為每股0.22533元 智通財經APP訊,中國銀河(601881)(06881)公布,由于公司于2022年3月24 -

正業科技(300410.SZ)選舉余笑兵為董事長 智通財經APP訊,正業科技(300410)(300410 SZ)公告,公司董事會同意選舉

正業科技(300410.SZ)選舉余笑兵為董事長 智通財經APP訊,正業科技(300410)(300410 SZ)公告,公司董事會同意選舉 -

紫金礦業(02899.HK)預計上半年凈利約102億元 同比下降19.2% 格隆匯7月7日丨紫金礦業(02899 HK)公告,公司預計2023年半年度實現歸屬

紫金礦業(02899.HK)預計上半年凈利約102億元 同比下降19.2% 格隆匯7月7日丨紫金礦業(02899 HK)公告,公司預計2023年半年度實現歸屬 -

中航光電(002179.SZ):擬投資27.2億元在洛陽購置土地建高端互連科技產業社區項目 格隆匯7月7日丨中航光電(002179)(002179 SZ)公布,2023年7月7日,公司

中航光電(002179.SZ):擬投資27.2億元在洛陽購置土地建高端互連科技產業社區項目 格隆匯7月7日丨中航光電(002179)(002179 SZ)公布,2023年7月7日,公司 -

建發國際集團(01908.HK)根據以股代息計劃發行1.08億股 格隆匯7月7日丨建發國際集團(01908 HK)公布,根據公司以股代息計劃而于

建發國際集團(01908.HK)根據以股代息計劃發行1.08億股 格隆匯7月7日丨建發國際集團(01908 HK)公布,根據公司以股代息計劃而于 -

“推特殺手”一天拿下3000萬用戶!馬斯克或怒告扎克伯格 中新網7月7日電日前,Meta首席執行官扎克伯格收到了一封“警告信”——

“推特殺手”一天拿下3000萬用戶!馬斯克或怒告扎克伯格 中新網7月7日電日前,Meta首席執行官扎克伯格收到了一封“警告信”—— -

應對強降雨 嶗山巴士突擊隊24小時備戰 近日,島城迎來強降雨天氣。為保證所屬公交線路安全運行,青島城運控股

應對強降雨 嶗山巴士突擊隊24小時備戰 近日,島城迎來強降雨天氣。為保證所屬公交線路安全運行,青島城運控股 -

海口迎來暑期學車潮 這樣做可以避免學車“坑” 原標題:海口迎來暑期學車潮這樣做可以避免學車“坑”新海南客戶端、南

海口迎來暑期學車潮 這樣做可以避免學車“坑” 原標題:海口迎來暑期學車潮這樣做可以避免學車“坑”新海南客戶端、南 -

高端降價,中低端發力!AMD新品還能觸底反彈嗎? 2022年9月15日,是一個所有電腦DIY玩家都會銘記的日子。ETH順利合并,

高端降價,中低端發力!AMD新品還能觸底反彈嗎? 2022年9月15日,是一個所有電腦DIY玩家都會銘記的日子。ETH順利合并, -

齊車公司為新西蘭“量身定制”鐵路貨車 中新網齊齊哈爾7月7日電 (劉廷祿)7月7日,由中車齊車集團齊車公司

齊車公司為新西蘭“量身定制”鐵路貨車 中新網齊齊哈爾7月7日電 (劉廷祿)7月7日,由中車齊車集團齊車公司 -

廣匯物流最新公告:擬定增募資不超過18億元 控股股東參與認購 廣匯物流公告,擬定增募資不超過18億元,用于寧東煤炭儲運基地項目(含

廣匯物流最新公告:擬定增募資不超過18億元 控股股東參與認購 廣匯物流公告,擬定增募資不超過18億元,用于寧東煤炭儲運基地項目(含 -

利歐股份(002131.SZ):部分董事、高管擬合計減持不超616.7萬股 格隆匯7月7日丨利歐股份(002131)(002131 SZ)公布,公司于2023年7月7日

利歐股份(002131.SZ):部分董事、高管擬合計減持不超616.7萬股 格隆匯7月7日丨利歐股份(002131)(002131 SZ)公布,公司于2023年7月7日 -

湖北能源(000883.SZ):6月完成發電量36.14億千瓦時,同比增長12.83% 格隆匯7月7日丨湖北能源(000883)(000883 SZ)公布,2023年6月,公司完成

湖北能源(000883.SZ):6月完成發電量36.14億千瓦時,同比增長12.83% 格隆匯7月7日丨湖北能源(000883)(000883 SZ)公布,2023年6月,公司完成

熱門資訊

-

源自福特超級平臺,江鈴福特新款輕客來襲 說起輕客,大家的第一印象總是全順...

源自福特超級平臺,江鈴福特新款輕客來襲 說起輕客,大家的第一印象總是全順... -

多彩新媒協同多省IPTV加速布局大屏生態圈,“看中國”深度挖掘 智能大屏價值 6月16日,在北京論道暨第25屆中國...

多彩新媒協同多省IPTV加速布局大屏生態圈,“看中國”深度挖掘 智能大屏價值 6月16日,在北京論道暨第25屆中國... -

出擊!招行信用卡協助警方重拳打擊金融“黑灰產”! 在上海浦東新區某大廈內,掛著“法...

出擊!招行信用卡協助警方重拳打擊金融“黑灰產”! 在上海浦東新區某大廈內,掛著“法... -

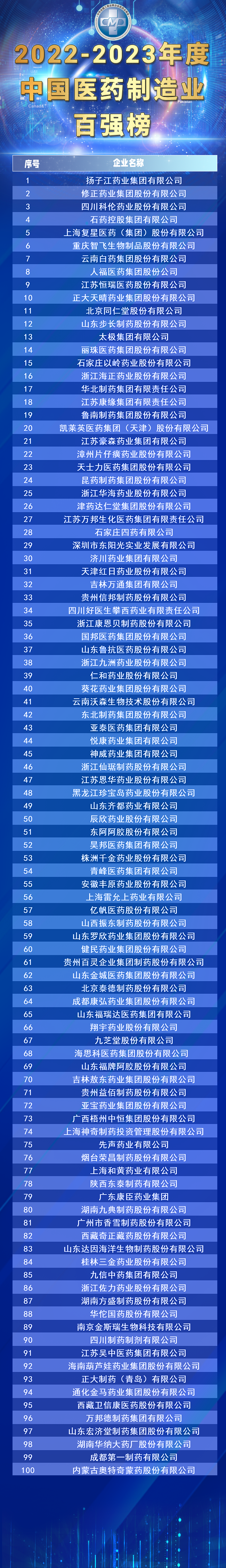

“2022-2023年度中國醫藥制造業百強”出爐,揚子江藥業集團榮登榜首 7月4日,由全國工商聯醫藥業商會、...

“2022-2023年度中國醫藥制造業百強”出爐,揚子江藥業集團榮登榜首 7月4日,由全國工商聯醫藥業商會、...

文章排行

圖片新聞

-

國慶假期懷柔北部山區的紅葉進入最佳觀賞期 吸引游客前來賞秋景 國慶假期,懷柔北部山區的紅葉進入...

國慶假期懷柔北部山區的紅葉進入最佳觀賞期 吸引游客前來賞秋景 國慶假期,懷柔北部山區的紅葉進入... -

重磅!四川省科創貸款較年初新增620.35億元 同比增長21.22% 記者日前從中國人民銀行成都分行獲...

重磅!四川省科創貸款較年初新增620.35億元 同比增長21.22% 記者日前從中國人民銀行成都分行獲... -

252項“全程網辦”!川渝兩地企業登記檔案實現跨區域互查 8月30日,記者從省大數據中心獲悉...

252項“全程網辦”!川渝兩地企業登記檔案實現跨區域互查 8月30日,記者從省大數據中心獲悉... -

2022年中國國際服務貿易交易會在京舉辦 四川參展企業數量創新高 8月31日至9月5日,主題為服務合作...

2022年中國國際服務貿易交易會在京舉辦 四川參展企業數量創新高 8月31日至9月5日,主題為服務合作...